Why autonomous optimization in mining suddenly matters in 2025

In 2025 горнодобывающие компании уже не спрашивают «нужен ли нам AI», вопрос звучит иначе: «как быстро мы можем перевести рутину на автономный режим и зафиксировать экономический эффект». Рост себестоимости энергии, дефицит квалифицированных операторов и ужесточение требований по безопасности подталкивают отрасль к переходу от локальной автоматизации к сквозной оптимизации. Autonomous optimization of mining operations with AI — это не просто роботы на карьере, а связанная экосистема, где каждый самосвал, буровая и дробилка непрерывно подстраивают своё поведение под общую цель: больше добычи при меньшем риске и углеродном следе. На первый план выходят масштабируемые AI mining optimization solutions, а не разрозненные пилоты.

Ключевые термины без мистики

Когда речь заходит про autonomous mining operations software, полезно договориться о терминах. «Автономный» здесь не означает полную независимость от людей, а скорее высокий уровень самоуправления в заданных границах. Система сама собирает данные, пересчитывает планы, выдаёт команды оборудованию и предупреждает диспетчеров о рисках. «Оптимизация» — это не просто ускорение одного процесса, а баланс между производством, износом техники, логистикой и безопасностью. Под AI for mine production optimization обычно понимают набор моделей: от прогнозов руды и простоев до рекомендательных алгоритмов, подсказывающих, где копать, чем везти и что запускать в переработку прямо сейчас.

Как устроена автономная система оптимизации

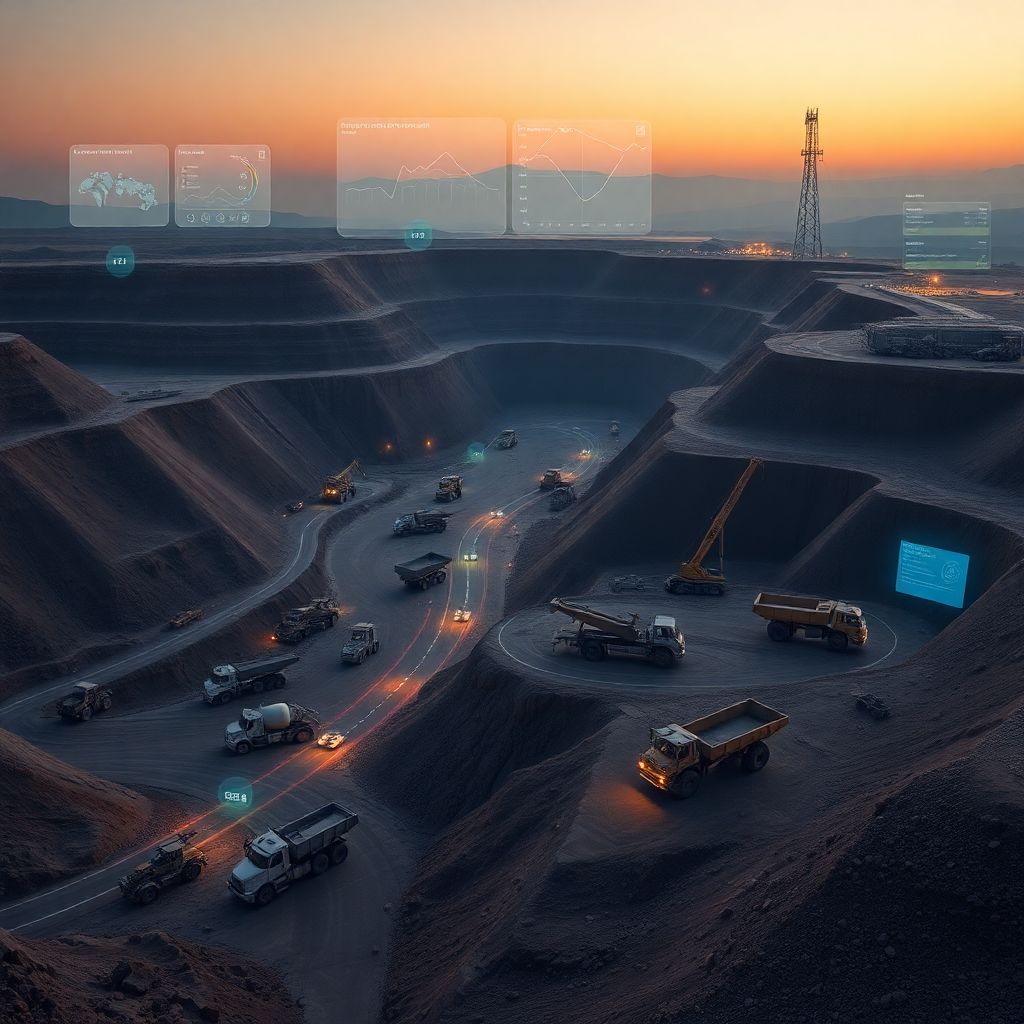

Современная mining fleet optimization AI platform напоминает нервную систему карьера: сенсоры — это рецепторы, алгоритмы — мозг, а исполнительные механизмы техники — мышцы. Условная диаграмма выглядит так (в текстовом виде):

[Данные с датчиков и IT-систем] → [Стриминговая шина событий] → [Модули AI: прогноз, оптимизация, маршрутизация] → [Команды в систему управления парком и оборудованием] → [Мониторинг, отчёты, обратная связь].

Ключевой сдвиг 2025 года в том, что оптимизационный контур работает в почти реальном времени, а не раз в смену. Это позволяет не просто анализировать отставания, а заранее корректировать загрузку экскаваторов, очереди к дробилке и движение самосвалов ещё до появления «бутылочных горлышек».

Autonomous haulage system with AI: что реально изменилось

Если десять лет назад автономные самосвалы были экзотикой нескольких гигантов, то в 2025 году autonomous haulage system with AI всё чаще внедряют в смешанном режиме — часть парка ездит в автономном контуре, часть под управлением операторов, но по единым маршрутам и правилам, рассчитанным алгоритмами. Отличие от ранних поколений в том, что теперь самосвал не просто следует зашитому маршруту, а учитывает пробки, состояние дороги, запланированную остановку дробилки и приоритеты по различным сортам руды. В результате система минимизирует холостой пробег и время ожидания под погрузкой, а не только число людей за рулём, что даёт устойчивый экономический эффект.

Диаграмма взаимодействия транспорта и планирования

Чтобы понять уровень интеграции, полезно представить себе текстовую схему:

[Модуль планирования добычи] → задаёт цели смены (тоннаж, качество руды)

[Модуль оперативной оптимизации] ↔ непрерывно пересчитывает лучшие маршруты

[Транспортные юниты (автономные и обычные)] ↔ передают телеметрию и статусы

[Диспетчерский интерфейс] ← показывает отклонения и даёт право вето.

Здесь AI выступает связывающим звеном между долгосрочным планом и текущим состоянием площадки, автоматически предлагая решения, которые раньше принимались по интуиции старших сменных мастеров.

Сравнение с классической автоматизацией

Традиционные системы диспетчеризации и планирования действуют по принципу «запланировал — выполнил — разобрал полёты». Они фиксируют проблему постфактум: простаивает экскаватор, выросли очереди, повысился расход топлива. Autonomous mining operations software работает иначе: на основе онлайн‑данных и исторических паттернов оно предсказывает, где образуется перегрузка, и заранее меняет приоритеты рейсов или переназначает технику. В результате то, что раньше считалось нормой — периодические «затыки» и ручная переигровка сменного плана — становится аномалией. Отличие от обычной автоматизации в наличии целевой функции (например, максимизировать тонны при ограничении по выбросам) и постоянном пересчёте решения под эту цель.

Где AI выигрывает особенно заметно

– Режимы с высокой изменчивостью: непредсказуемая погода, неравномерные качества руды, нестабильная производительность дробления.

– Многосменные карьеры с большим парком техники, где человеческий диспетчер физически не успевает учитывать все факторы.

– Переходные периоды: запуск новых участков, изменение схемы отвала, ввод в строй дополнительной перерабатывающей линии.

Именно в таких сценариях AI mining optimization solutions дают максимальный прирост за счёт скорости реакции и способности просчитывать тысячи вариантов за секунды, а не минутами совещаний по рации.

AI for mine production optimization: от прогноза к действию

В 2025 году ключевой тренд — сдвиг от чисто предиктивной аналитики к закрытому контуру управления. AI for mine production optimization уже не ограничивается прогнозом добычи на месяц или оценкой содержания металла в блоке. Модели интегрируются напрямую с системой управления оборудованием, системами взрывных работ и складскими площадками. Алгоритмы сами генерируют предложения по последовательности выемки блоков, временам погрузки, смене конфигурации маршрутов и очередности подачи руды на переработку. Человек остаётся в роли «редактора» сценариев: утверждает, корректирует граничные условия, соглашается или накладывает ограничения, но не тратит время на первоначальный расчёт.

Типичный стек технологий в 2025 году

– Потоковая обработка телеметрии (IoT, 5G/промышленный Wi‑Fi, брокеры сообщений).

– Модели машинного обучения для предиктивного обслуживания, оценки рисков и качества руды.

– Оптимизационные солверы (математическое программирование, эвристики) поверх прогнозов.

– Интеграция с ERP, системами геологических моделей и платформами безопасности.

На стыке этих технологий рождается именно autonomous optimization of mining operations with AI, а не набор разрозненных «умных» алгоритмов без единого управленческого контура.

Пример: как выглядит переход на AI-платформу для парка техники

Представим карьер с парком из сотни самосвалов, где внедряется mining fleet optimization AI platform. На первом этапе система просто слушает: собирает телеметрию, изучает пики загрузки, частоту простоев и типичные маршруты. Через несколько недель запускается «подсказочный» режим — платформа предлагает оптимальные назначения рейсов, но диспетчер утверждает их вручную. Когда операторы убеждаются в качестве решений, часть процесса переводится в полуавтономный режим: система автоматически распределяет задачи в пределах заданных ограничений по безопасности и доступности техники. Финальный шаг — интеграция с автономными машинами и системами безопасности, когда программная платформа формирует задания не только людям, но и роботизированным самосвалам.

Что меняется в показателях

– Снижается среднее время цикла рейса за счёт разгрузки узких мест и оптимальных маршрутов.

– Сокращается расход топлива и износ шин за счёт более «гладких» профилей движения.

– Повышается соблюдение плана по качеству руды, поскольку алгоритм учитывает сортность при назначении точек погрузки.

При этом критически важен культурный аспект: прозрачные метрики, обучение персонала и возможность «откатиться» в ручной режим на старте облегчают принятие новых подходов людьми на площадке.

Сравнение AI-подходов и практические ограничения

Если сравнивать классические оптимизационные модели и современные AI mining optimization solutions, то первые лучше работают в стабильных, хорошо формализуемых условиях, а вторые — там, где много неопределённости и шумных данных. Однако в 2025 году устойчивым становится гибридный подход: жёсткая математика определяет структуру решения (расписания, маршруты, приоритеты), а ML‑модели поставляют точные прогнозы входных параметров — от времени цикла до вероятности отказа узла. Ограничения остаются приземлёнными: качество датчиков, доступность связи, корректность исходных геологических моделей и юридические требования к участию человека в контурах безопасности.

Куда движется отрасль после 2025 года

Дальнейшее развитие autonomous optimization of mining operations with AI будет идти в сторону более тесной связи «карьер — фабрика — порт». Уже сейчас пилотируются решения, где autonomous mining operations software принимает во внимание расписание судозаходов и загруженность железной дороги, пересчитывая ритм добычи под логистику. Пакетные обновления делают возможной быструю адаптацию моделей под новые месторождения без месяцев перенастройки. На горизонте ближайших лет ожидается рост числа открытых стандартов, позволяющих разным вендорам более прозрачно интегрировать autonomous haulage system with AI, буровые комплексы и переработку в единую цифровую цепочку стоимости, где AI будет не надстройкой, а встроенным свойством инфраструктуры.